Модуль AS WMS на складе одежды увеличил скорость сборки заказов на 45%

На оптово-розничном складе одежды необходимо было улучшить несколько бизнес процессов. В кейсе раскрыли, какой функционал был доработан и настроен

Задача:

Стояла задача разработать функционал приемки документов, объединив несколько приходных документов в один. Для доставки клиентам по маршрутным листам необходима «контейнерно/коробочная» сборка заказов. Печатные формы упаковочных листов подлежали обновлению, чтобы они отражали актуальные данные. Требовалось настроить сезонную и годовую инвентаризацию в соответствии с заданием. Для оптимизации работы с системой «Честный знак» необходимо создать эффективный рабочий процесс по маркировке товаров.

Причина:

Требовалась автоматизация по направлениям: прием, сборка, контроль, размещение, отгрузка и инвентаризация.

Автоматизация склада стала неотъемлемым этапом развития компании нашего клиента. Основанная в 1997 году с командой из 5 человек и небольшой коллекцией одежды, компания сейчас объединяет более 150 сотрудников, предлагая более 1000 моделей и имея сеть из 1000 точек в 627 городах России и зарубежья.

Изначально склад функционировал на бумажных носителях без системы адресного хранения, что привело к неэффективной обработке товаропотоков. С учетом особенностей бизнес-процессов компании, мы выполнили доработки функционала AS WMS системы которого не было в 1С:Комплексная автоматизация:

- Усовершенствован функционал приемки товаров — теперь товары сразу принимаются в ячейки, минуя этап размещения.

- Реализован процесс «контейнерной/коробочной» сборки заказов для эффективной доставки по маршрутным листам.

Также мы обновили печатные формы упаковочных листов и настроили сезонную и годовую инвентаризацию с использованием ТСД. Помимо этого, мы адаптировали работу с системой маркировки «Честный знак» и оптимизировали процесс сборки и контроля заказов с учетом особенностей бизнес-процессов компании.

Целью проекта было сделать склад клиента современным и интеллектуальным, облегчить труд сотрудников, увеличить пропускную способность, ускорить приемку продукции и снизить количество ошибок кладовщиков.

Поиск и внедрение оптимального WMS-решения

Клиент активно исследовал рынок WMS-систем, оценивая предложения различных вендоров. Остановившись на оптимальном сочетании цены и функционала, он обратился к нам в «Технологии учета». Решив использовать интегрированный модуль с 1С:Комплексной автоматизацией вместо автономной WMS-систем на локальном сервере. Он расширяет возможности предприятия в плане складского учета автоматизируя складские операции и технологические процессы. Так же модуль позволяет автоматически заносить данные в систему учета при выполнении операций.

Совместно с заказчиком мы анализировали требования к обработке заказов, учитывая все детали бизнес-процессов предприятия. Через два месяца совместной работы, после трех корректировок Технического Задания, пришли к окончательному варианту.

Установка и Настройка WMS-системы

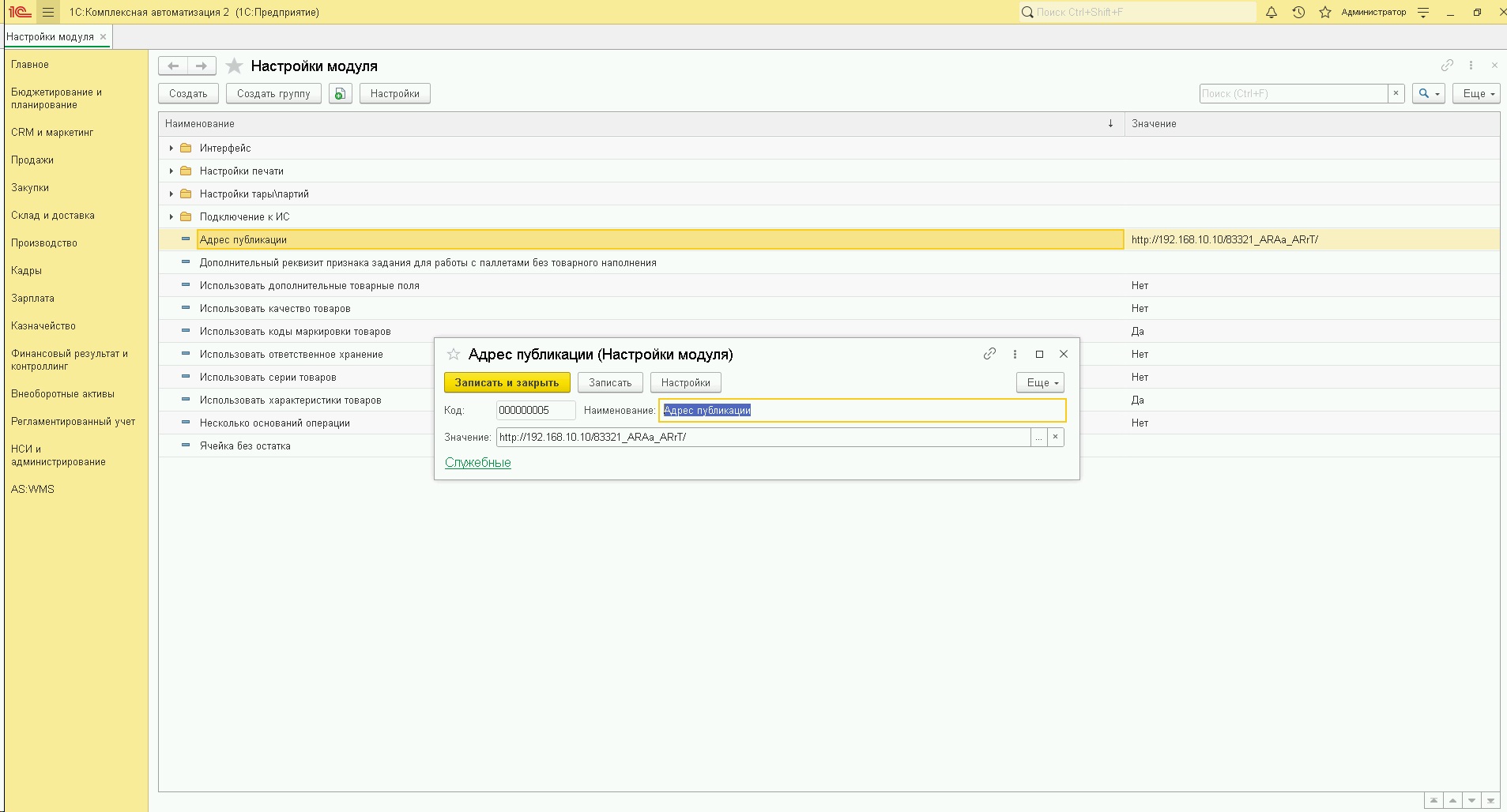

Определив дату старта проекта и его участников, все работы провели удаленно из Ростова-на-Дону. Программисты из «Технологии учета» установили AS WMS-модуль, также совместно с системным администратором заказчика опубликовали базу и выполнили первоначальные настройки программы управления складом.

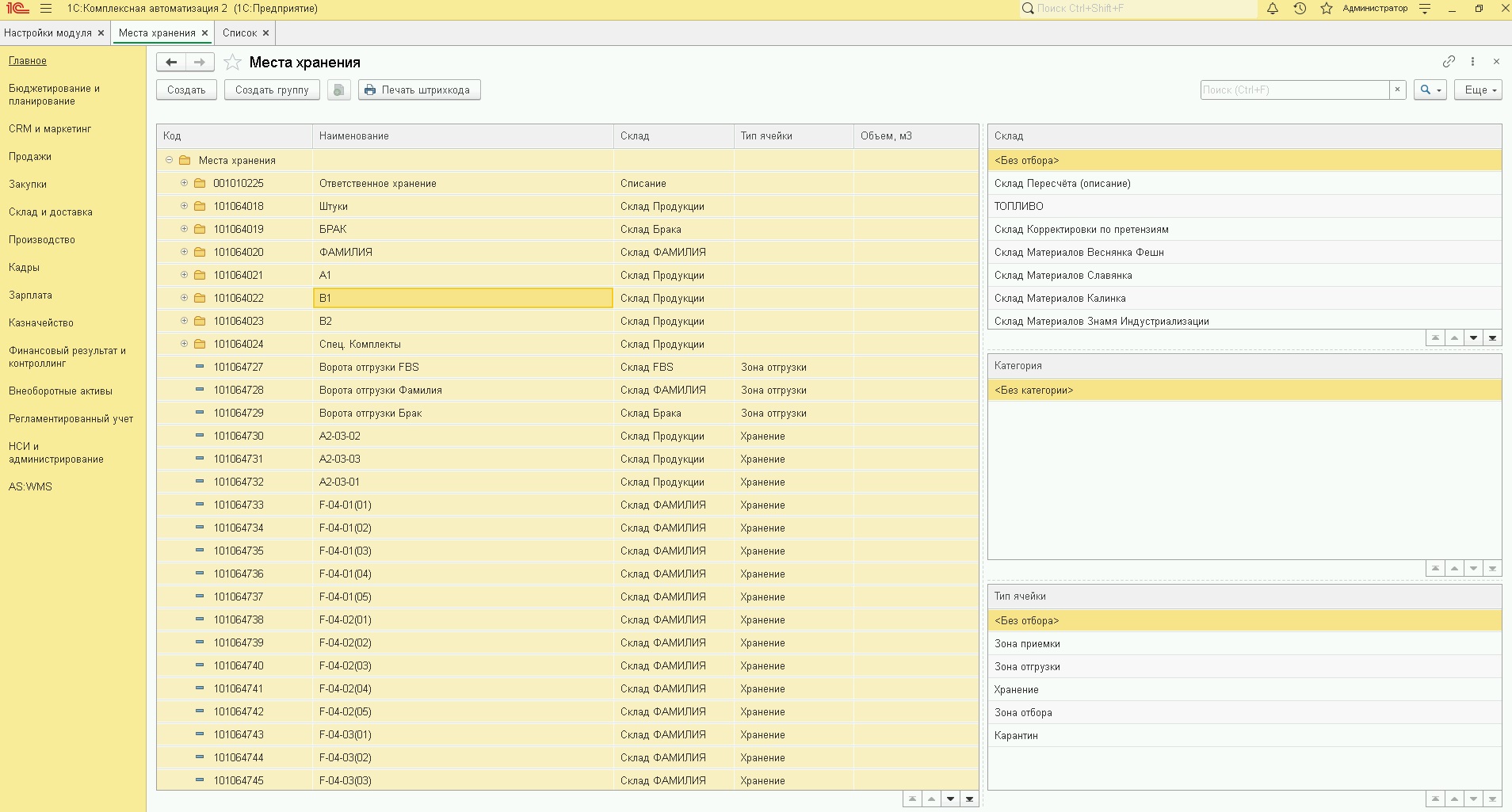

Стеллажи на складе уже были установлены. Мы их физически и программно разделили на товарные категории, а также определились со структурой — названием ячеек. С применением в AS WMS загрузчика мест хранения, наши эксперты обучили заказчика загружать данные топологии склада в систему.

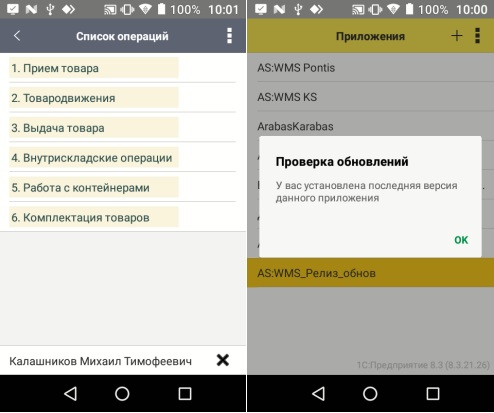

Установили и настроили мобильное приложение на ТСД (терминал сбора данных).

Доработки, тестирование, обучение и первый боевой опыт

Мы разработали функционал приемки товаров сразу в ячейки, обойдя этап «Размещение». Реализовали процесс «коробочной» сборки для доставки заказов клиентам по маршрутным листам, а также обновили печатные формы упаковочных листов.

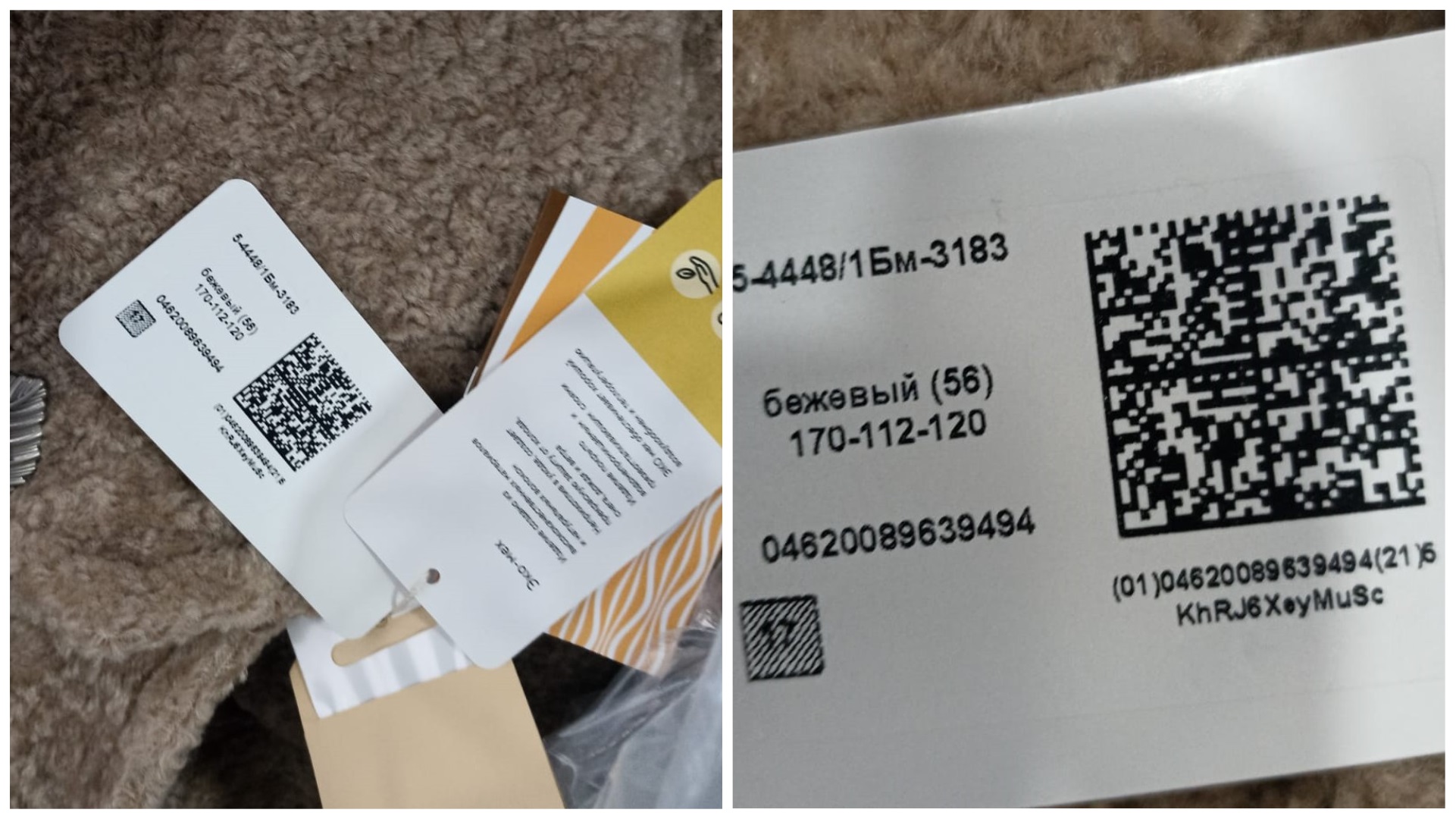

Настроили процесс инвентаризации по заданию и долго обсуждали вопросы работы с маркировкой системы «Честный знак». Совместно решили сканировать штрихкоды «ЧЗ» на этапе контроля и упаковки заказа. Таким образом, кладовщик в процессе упаковки коробки и формирования заказа сканирует штрихкоды «Честного знака» расположенных на бирках одежды. В случае если маркировка не проходит по требованиям организации, система блокирует возможность добавить данный товар в коробку. Далее данные о продукции загружаются в национальную систему маркировки и прослеживаемости товаров.

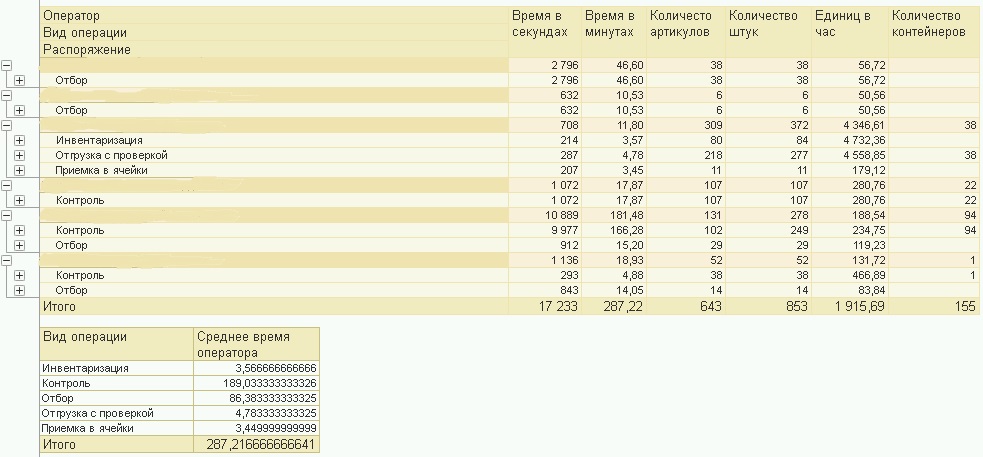

За три с половиной месяца мы автоматизировали склад предприятия. Был успешно установлен как типовой функционал, так и доработки. В настоящее время клиент обрабатывает, в среднем, за один рабочий день:

- Документов/строк приемки сразу в ячейки: 63 документа/850 строк.

- Документов/строк сборки и отгрузки заказа: 86 документов/1200 строк.

- Общее количество обработанных артикулов (строк) за рабочую смену: 2050-2300 строк.

Ранее такую информацию получить без WMS отчетов было затруднительно.

– Скорость приёма поставок выросла на 20%, за счёт приёма позиций в ячейки. – Скорость сборки заказов увеличилась на 45% за счёт быстрого поиска товаров и адресной системы хранения. – Скорость проведения инвентаризации увеличилась на 12%, а трудозатратность проведения снизилась за счёт распределения задания по сотрудникам на ТСД. Кроме итоговых форм ведомостей, бумажные носители не используются. – Все корректировки товаров происходят онлайн.