Трубопроводы сжатого воздуха: установка и эксплуатация

Какими могут быть трубопроводы сжатого воздуха? Что нужно знать прежде, чем планировать установку системы сжатого воздуха на предприятии

Многолетний опыт руководства службой сервиса у крупнейшего мирового производителя промышленного компрессорного оборудования. Самые сложные установки, техническое обслуживание и ремонт компрессоров.

Первый, и самый важный пункт в планировании и установке трубопроводов сжатого воздуха, — материал трубопровода.

Главный враг трубопроводов сжатого воздуха — конденсат, вызывающий внутреннюю коррозию. Именно поэтому рекомендуются материалы стойкие к коррозии. Применяют, как правило, оцинковку, пластик или алюминий.

Основное преимущество пластиковых труб — легкость монтажа. Такой трубопровод легко нарастить, передвинуть, пластиковые трубы не подвержены коррозии, их сопротивление потоку воздуха значительно ниже, чем у стали.

Из недостатков следует отметить низкую прочность пластика и теплостойкость, со временем трубы могут деформироваться, что провоцирует утечки воздуха.

Пожалуй, лучший материал для трубопроводов сжатого воздуха — алюминиевая труба с полимерным покрытием.

Такие трубы не подвержены коррозии, герметичны, просты в монтаже и обслуживании. Внутренняя поверхность отшлифована, поэтому ничто не препятствует движению потока воздуха.

Из недостатков стоит отметить более высокие затраты на такую линию, однако, они с лихвой окупаются высоким качеством воздуха, долговечностью и отсутствием утечек.

Следующий критично важный момент при построении трубопроводов сжатого воздуха — диаметр труб. Дело в том, что с удалением от воздушного компрессора происходит падение давления в линии. И чем меньше диаметр трубопроводов, тем больше потеря давления в трубопроводе.

Даже мощный промышленный компрессор и большие ресиверы не в состоянии обеспечить воздухом, например, краскопульт просто потому, что в местах соединения труб или на входе в пистолет стоит переходник с узким внутренним диаметром. Воздух просто не в силах пройти через него в нужном объеме.

Есть универсальное правило, которым следует руководствоваться при выборе диаметра основного трубопровода: внутренний диаметр труб должен быть не меньше внутреннего диаметра выходного штуцера компрессора или ресивера. То есть, если на воздушном компрессоре стоит кран с внутренним диаметром в 1 дюйм (25 миллиметров), то и трубопроводы должны иметь внутренний диаметр минимум 1 дюйм.

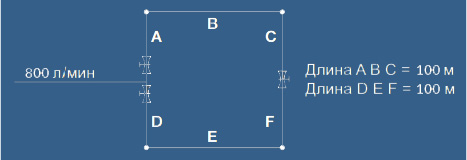

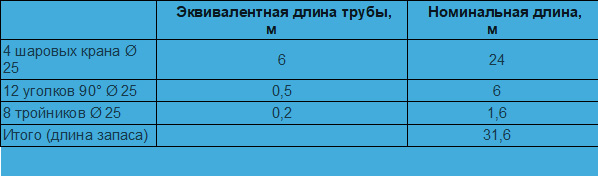

Есть один достаточно простой способ расчета диаметра трубопровода: по длине трубопровода и производительности компрессора из расчетной таблицы, приведенной ниже, выбирается первоначальный диаметр трубы. Далее, подсчитывается количество требуемых фитингов, и, при помощи таблицы перевода, высчитывается длина запаса, которую необходимо прибавить к длине основного трубопровода для компенсации потерь.

За основу расчета параметров кольцевого трубопровода берется половина его номинальной длины, а за основу расчета параметров тупикового трубопровода берется его полная номинальная длина.

Есть следующие данные:

производительность компрессора: 800 л/м

1/2 длины кольцевого трубопровода: 100 м

Из расчетной таблицы видим, что искомый диаметр равен «1» дюйму (25 мм).

Для монтажа трубопровода нам нужно 4 шаровых крана, 12 уголков 90°, 8 тройников.

Соотносим диаметр с соответствующими значениями эквивалентных длин трубы (различные производители труб могут давать свои значения эквивалентных длин).

В итоге получаем следующее:

Таким образом, длина основного трубопровода с учетом всех фитингов и запорной арматуры составляет: 100 + 31,6 = 131,6 м

Планируя трубопроводы сжатого воздуха, старайтесь придерживаться следующих рекомендаций:

- Трубопровод должен иметь небольшой уклон 1 — 2 % для того, чтобы конденсат не попадал к потребителям, а стекал в нижнюю точку пневмосети, оборудованную клапаном слива.

- Кроме того, отводам от основной линии к потребителям необходимо придать кольцеобразную форму в виде арок. Отвод не просто опускается вниз, а сначала поднимается вверх, а потом — вниз. Конденсат за счет этого будет проходить по уклону вниз, не попадая на посты потребления.

- Низкие точки магистрали и все окончания трубопроводов необходимо оборудовать конденсатоотводчиками.

- Пневмомагистраль в идеале должна образовать общий замкнутый контур, чтобы давление во всех ее точках было одинаковым. В противном случае давление в самой дальней точке магистрали будет минимальным. И чем длиннее магистраль — тем меньше давление в ее дальней точке.

- Ответвления к потребителям важно распределять в соответствии с их рабочим давлением: чем выше требуемое давление — тем ближе к воздушному компрессору.

- Запорные краны должны быть и на отдельных участках магистрали — чтобы иметь возможность отсекать от сети любой участок для местного ремонта, не отключая всех потребителей.

- Маршруты трубопроводов должны быть максимально просты, иметь минимально возможное количество изгибов, пересечений, врезок или соединений.

Интересное:

Новости отрасли:

Все новости:

Публикация компании

Достижения

Профиль

Контакты

Социальные сети