Какие критерии влияют на производительность оборудования

От чего зависит производительность станка и как улучшить данный показатель

Закончил политехнический университет. Кандидат технических наук. 69 лет. 45 лет на производстве.

На производственных предприятиях используют разное оборудование, в том числе станочного типа. С его помощью можно увеличить объем изготавливаемой продукции, который напрямую зависит от мощности работы станков. Под мощностью подразумевают не только технические характеристики конкретной модели, но и правильную ее настройка.

Производительность станка — это количество продукции или деталей, которое он способен произвести за определенный период времени. Этот показатель измеряется в единицах продукции в час или в день. Высокая производительность означает, что станок способен быстро и эффективно выполнять свои функции.

Это важно для производства и экономической эффективности предприятия. Для повышения производительности станочного оборудования могут использоваться различные методы и технологии: автоматизация процессов и оптимизация рабочих операций.

Как вычислить производительность станка

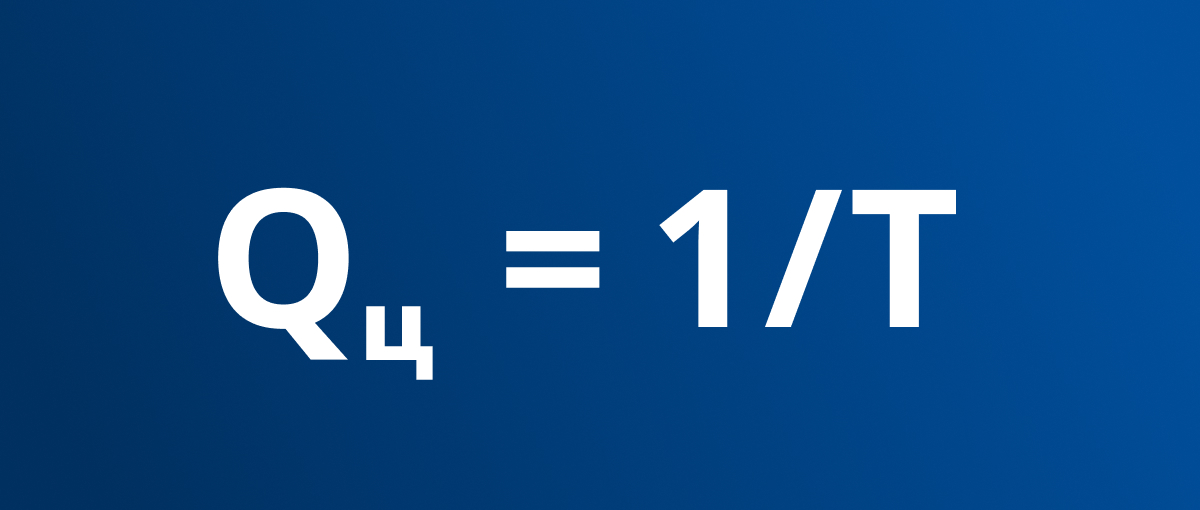

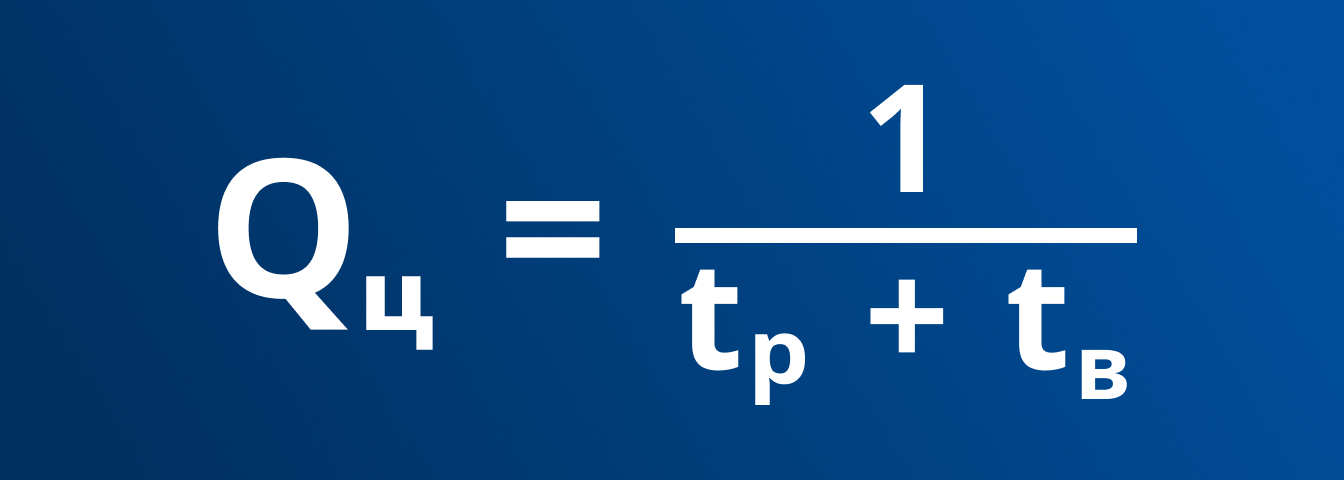

Определить параметры производительности можно исходя из расчета общего количества качественного продукта, который был создан за установленную единицу времени. Для вычисления этих параметров используют две формулы:

Первая формула применяется, когда нужно произвести вычисления при непрерывной работе станка длительное время. Формула учитывает выпуск качественных изделий (бракованные элементы в нее не включены). Для этого количество деталей нужно разделить на рабочий цикл. Последний параметр обычно исчисляется в минутах, часах или сменах.

Может потребоваться более точное вычисление с учетом времени, затраченного не только на рабочие операции станком, но и на подготовительные мероприятия. Поэтому одна и та же формула будет иметь два вида: обобщенный и подробный.

Когда в математическую формулу вносятся данные цикла работы станка, указывается потенциальная возможность оборудования. Ведь в реальных условиях работать без брака не получается.

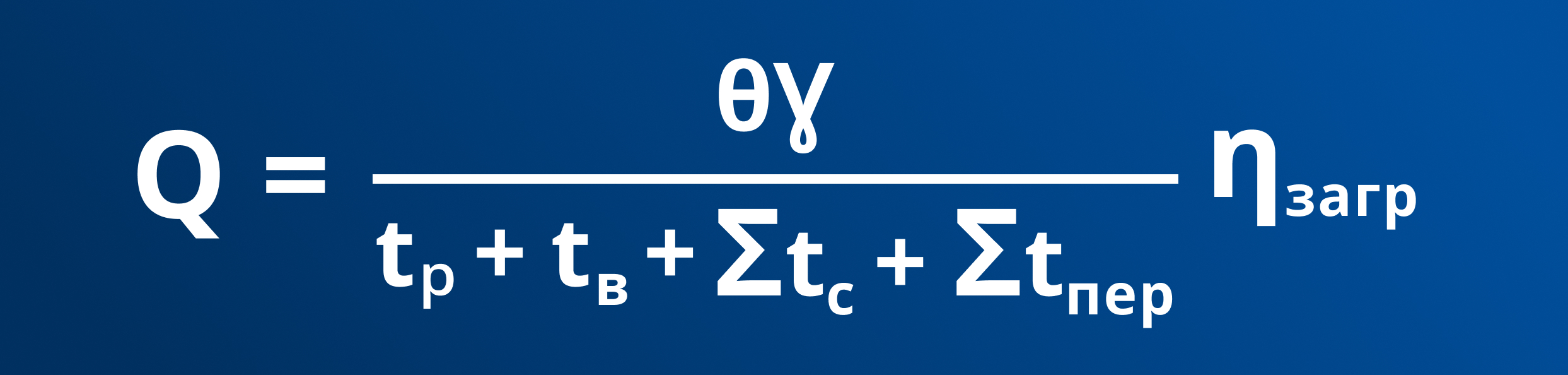

Во втором варианте расчетов выводится коэффициент производительности, который учитывает реальные условия с учетом потерь материалов и времени на бракованные изделия.

Расшифровка данных приведенной формулы:

- Q — производительность станка;

- ϴɣ — плановый объем рабочего времени;

- tp — время на рабочие операции;

- tв — время на вспомогательные операции;

- Σtc — суммарное время простоев;

- Σtпер — суммарное время простоев по переналадке;

- ⴄзагр — коэффициент загрузки станка.

В этом варианте формулы важными являются показатели временных простоев. Они подразумевают под собой:

- Технические — происходящие в процессе подготовки станка к работе, при смене инструмента, очистке, профилактической наладке.

- Организационные — происходят из-за внеплановых ситуаций связанных с несвоевременной доставкой материалов, поломкой инструмента и т.д.

- При переналадке оборудования в процессе перехода производства на новое изделие.

Все перечисленные виды простоев входят во внецикловые потери рабочего времени. Зная эти показатели, можно легко определить, какая часть планового периода работы была полноценно обеспечена операциями.

Говоря о производительности станка, нужно понимать, что именно она определяет наработку оборудования с учетом всех возможных видов простоев. Такая формула актуальна для расчетов на массовом производстве, когда станок работает практически без перерывов.

Способы повышения производительности станков

Важно понимать не только, как рассчитывается производительность, но и как можно улучшить ее текущие показатели. Для этого существует несколько основных факторов, способных повлиять на производственные мощности станков. Сейчас их выделяют шесть:

- Увеличение режима разрезания. Любая обработка материала должна выполняться на максимально доступных режимах (мощностях), которые будут соответствовать критериям точности и безопасности. При этом не происходит быстрого износа инструмента и не ухудшается качество обрабатываемой поверхности. Получить такие оптимальные настройки можно, если использовать не дешевый, а качественный инструмент, точно подходящий под параметры конкретной работы.

- Снижение времени технологических простоев. Речь идет о правильной организации рабочих процессов, которые учитывают точную установку техники, отлаженную работу на станках, своевременную подачу заготовок и выполнение текущих требований по осуществляемым операциям. При этом должен присутствовать четкий контроль качества используемого оборудования, размера подаваемых заготовок и правильности выполнения операций. Хорошим подспорьем в этом вопросе станет использование станков с автоматической сменой инструментов. В таком оборудовании, как правило, установлены высокоточные измерительные устройства и есть множество дополнительных опций.

- Снижение простоев организационного вида. Речь идет о простоях, связанных с поломками, необходимостью замены каких-либо элементов станка или оборудования, некачественной настройкой или ремонтом. К этому методу можно отнести отлаживание системы поставок материалов и заготовок, формирование запаса сменных элементов, решение проблемы с обеспечением постоянной электрической сети, организацию других источников бесперебойного питания, работу с мотивацией сотрудников, отсутствие труда в выходные или праздничные дни и так далее.

- Снижение объема простоев, связанных с наладкой оборудования. Этого можно достичь, если использовать станки с продвинутой системой ЧПУ, наладка и настройка которой понятны на интуитивном уровне. Также необходимо следить за постоянным повышением квалификации и профессиональным развитием штатных сотрудников, занятых наладкой или оперативной работой. В этот же критерий входит и параметр высокой отработки технических процессов, которые обеспечивают бесперебойную работу производства.

- Увеличение теоретического фонда рабочего времени для оборудования. Этот метод наиболее простой и понятный как для руководства, так и для сотрудников. Ведь чем дольше работает оборудование, тем больше продукции оно создает. Если устройство с ЧПУ правильно отлажено и «подогнано» под параметры работы конкретного предприятия, то оно способно работать в бесперебойном режиме довольно долго. Многие модели станков с программным управлением имеют технические способности для работы 24/7. Увеличить рабочее время можно через внедрение дополнительных смен, а также сократив время на ремонт. Не менее важно своевременное, регулярное и качественное техническое обслуживание устройства. Сейчас практика своевременного ТО, к сожалению, редкость, из-за чего оборудование часто выходит из строя.

- Уменьшение объемов бракованной продукции. Появление бракованной продукции приводит к тому, что время, которое станок потратил на ее создание, не учитывается, ведь такое изделие не реализуется. Снизить этот показатель можно, если перейти на использование современных станков с широким функционалом и большими возможностям для настроек.

Говоря о повышении производительности промышленного оборудования и станков (в том числе с ЧПУ), помимо перечисленных выше параметров, обязательно нужно учитывать и человеческий фактор.

Ошибки в работе всегда были, есть и будут, от них невозможно избавиться. Поэтому вместе с закупкой современного оборудования обязательно нужно следить и за уровнем профессионализма и квалификации сотрудников, которые допускаются к работе. Ведь их действия тоже влияют на функционирование станков и, как следствие, на их производительность.

Новые станки с ЧПУ и их влияние на повышение производительности

Новое оборудование — это не только приятная работа для сотрудников, но и повышение производительности всего рабочего комплекса. Рассмотреть пользу от их внедрения можно на примере автомата продольного точения, который применяется для создания мелких металлических деталей.

Автомат представляет собой одну из категорий оборудования, у которого все рабочие процессы и операции по созданию одного элемента автоматизированы. Такие устройства используют для массового или серийного производства конкретных (универсальных) деталей.

Человеческий фактор и его влияние в этом случае будут минимальными, но они не исключены полностью.

Уровень производительности у таких станков — один из самых высоких. Этого удается достичь за счет:

- Использования дополнительных элементов для оборудования в высоком качестве. Это не те изделия, на которых можно или нужно экономить. В рассматриваемом варианте речь идет о режущих комплектующих из стали. Их нужно не просто купить, а правильно подобрать исходя из состава материалов, которые будут обрабатываться. Здесь же должны учитываться и доступные режимы для резки, которые подробно описываются производителем оборудования в инструкции.

- Создания максимально выгодной системы подачи заготовок — в случае с этим типом оборудования речь идет об автоматическом пруткоподатчике, который экономит время рабочего процесса и труд оператора.

- Работы в две смены. Режим работы таких станков по общей практике — 24/7, что автоматически увеличивает фонд рабочего времени.

- Высокого уровня надежности самой системы оборудования за счет снижения числа источников возникновения неполадок. Эта система будет работать только тогда, когда все подаваемые заготовки отвечают требованиям высокого качества и ТО проводится своевременно.

- Соблюдения правил эксплуатации, рекомендованных производителем станка.

- Полного опционного дооснащения, предложенного производителем. Это позволит значительно повысить как эффективность устройства, так и общий объем производства. Сюда можно отнести увеличение мощности двигателей, установку дополнительных осей, использование вспомогательных инструментов. Все это помогает существенно расширить технологические возможности оборудования и упростить процесс его управления.

Оптимизация позволяет увеличить скорость и эффективность работы станка, что ведет к оптимизации производственного процесса в целом. Она также помогает улучшить качество изготавливаемой продукции за счет более точной и стабильной работы оборудования.

В конечном счете благодаря оптимизации производительности станка предприятие повышает свою конкурентоспособность на рынке за счет быстрого выполнения заказов и высокого качества продукции.

Источники изображений:

Freepik.com; Личный архив Mediacontext

Интересное:

Все новости:

Публикация компании

Профиль