Развитие системы управления производственной безопасностью в металлургии

Комплексный проект «Семантики» по улучшению функционирования системы ПБ с целью снижения вероятности возникновения инцидентов, аварий и травматизма

Задача:

Разработка ряда инициатив по улучшению функционирования системы производственной безопасности на одном из крупнейших металлургических комбинатов РФ.

Причина:

Поручением генерального директора заместителю генерального директора по производственной безопасности компании-заказчика было разработать ряд инициатив по улучшению функционирования системы производственной безопасности на предприятии с целью снижения вероятности возникновения инцидентов, аварий, критических ситуаций и травматизма.

Поручением генерального директора заместителю генерального директора по производственной безопасности компании-заказчика было разработать ряд инициатив по улучшению функционирования системы производственной безопасности на предприятии с целью снижения вероятности возникновения инцидентов, аварий, критических ситуаций и травматизма.

Проанализировав ряд ранее реализованных инициатив, необходимо было сделать то, чего ранее еще не делали, и что бы могло эффективно снизить показатели травматизма и аварийности на предприятии. Одной из предложенных инициатив было привлечение сторонней экспертизы как на стратегическом, так и на операционном уровне, которое могло бы дать необходимый результат.

Предпосылками к такому решению были случаи травматизма и аварийности.

В связи с этим было принято решение привлечь стороннюю организацию с целью оказания аудита системы управления производственной безопасностью и супервайзинга.Поэтому организационно-функциональным объемом стали промышленная безопасность, охрана труда и пожарная безопасность. А направлениями аудита и супервайзинга были выбраны наш «базовый уровень» — это контроль соблюдения требований законодательства в области производственной безопасности; и «уровень развития» — это контроль соблюдения корпоративных требований, стандартов, положений и инструкций.

Проект выполнялся компанией «Семантика» в три этапа. В общей сложности за три месяца мы провели аудит 20 цехов. В каждом этапе в месяц мы охватили 6-7 цехов — в зависимости от масштабов каждого цеха, от производственной специфики, общего количества технических устройств и от количества работающего в каждом цехе персонала. При работе в двух группах, состоящих из 3-х супервайзеров каждая, это заняло от 3 до 6 дней в каждом цехе.

Впоследствии по результатам всего проекта мы сделали сводный отчет, показав общую статистику, выявив системную проблематику, определив корневые причины. И в дальнейшем представили результаты нашей работы непосредственно членам управления и генеральному директору самой компании-заказчика.

Обосновав ряд системных и корневых причин, мы довели перечень превентивных мероприятий по каждой системной проблематике и выдали свои рекомендации. Они заключались во внедрении новых практик в области производственной безопасности, в том числе в изменении подходов к организации и проведению работ повышенной опасности, что было одной из выявленных корневых причин инцидентов. Также мы определили потребность в проведении факторного анализа происшествий с целью разработки плана минимизации и профилактики травматизма. По результатам этой работы мы получили предложение от заказчика на дальнейшее оказание данных услуг.

По результатам проведения факторного анализа несчастных случаев высокой и средней тяжести, мы разработали ряд мероприятий по предотвращению травматизма в будущем. А также создали инструмент анализа безопасности выполнения работ (АБВР) под каждый тип цехов и вид работ. Фактически мы определили перечень топ-рисков и опасных факторов в каждом типе цехов, разработали регламент и чек-листы, что позволило заказчику перед непосредственным выполнением работ, в том числе и работ повышенной опасности, заполнить этот чек-лист на рабочей площадке, определить риски и опасные факторы и разработать предупреждающие мероприятия, что впоследствии отражается в наряд-допуске, и тем самым качество организации работ повышенной опасности по наряд-допуску повысилось. В перспективе это позволило заказчику развить систему управления и снизить вероятность травматизма и аварийности.

Также мы пересмотрели подход к организации и проведению работ повышенной опасности — в части последовательности действий со стороны ответственных лиц, распределения обязанностей, что помимо повышения качества организации работ повышенной опасности и снижения рисков, привело к повышению эффективности самой наряд-допускной системы, то есть работы стали организовываться с большим качеством и меньшими временными затратами.

В рамках нашей работы применялись такие практики, как оценка состояния технических устройств, агрегатов, зданий и сооружений. Мы применяли такой подход как проведение поведенческих аудитов безопасности, то есть беседовали с руководителем и работниками в рамках проведения работ повышенной опасности и опасных работ, если наблюдали, что работы выполняются с нарушениями. Мы регистрировали опасные действия и опасные условия, затем персонал вместе с нами разбирал причины, почему работы проводились с теми или иными нарушениями или отклонениями.

Также в рамках текущих работ мы занимались наставничеством: за нами закреплялись специалисты заказчика и мы совместно выходили в цеха, на производственные площадки, помогали им выявлять и оценивать риски. Мы использовали практику матрицы оценки рисков и научили этой методологии самого заказчика, который впоследствии ее перенял — это правильная приоритизация отдельных задач в зависимости от степени риска.

Проводили также документарный аудит — это локально-нормативные акты, инструкции, должностные инструкции. И проверяли их на соответствие требованиям законодательства, именно на актуальность. А также давали рекомендации по улучшению локально-нормативной документации.

Помимо этого мы отследили, каким образом определяется необходимость проведения обучения по каждой категории персонала, наличие аттестаций, обязательного обучения не в зависимости от занимаемой должности, а именно от специфики работ, к которым конкретно данный работник привлекается. Это являлось существенным системным сбоем в системе управления производственной безопасностью, когда работник, не получив должного обучения (перечень этого обучения определялся согласно занимаемой им должности), привлекался к работам, которые требовали дополнительного обучения — эта методология была отдельно разработана нами.

Стоит отметить, что мы обучали нашим принципам, подходам, методологии «Семантики» к проведению супервайзинга ключевой персонал, задействованный в мониторинге безопасности и в производственном контроле, обучали методам поведенческого аудита, методике выявления опасных действий и опасных условий, оценке рисков; передали эти знания и отработали непосредственно на практике по принципу наставничества.

Таким образом, проведя работы по первому этапу (это аудит системы управления и супервайзинг), мы определили топ-риски по предприятию и разработали ряд профилактических мероприятий. Во-первых, сама оценка этих топ-рисков наглядно продемонстрировала, какой наибольшей опасности подвергается персонал. А во-вторых, план мероприятий по снижению травматизма позволил часть выявленных нарушений устранить по факту, а также провести корректирующую работу.

Мы смогли убедиться в том, что персонал и руководители получили необходимые компетенции и навыки, чтобы впредь не допускать подобных нарушений даже в условиях отсутствия супервайзера на площадке.

А в рамках второго этапа помогли устранить существенные системные причин нарушений, внедрив новые практики и сделав ряд организационных изменений в ключевых бизнес-процессах. Ключевой момент, который хотелось бы подчеркнуть — это не только результат, который предприятие получило в рамках периода оказания услуг, но и более масштабный эффект. Да, мы обеспечили контроль, предотвращение возможных нарушений в моменте — на предприятии в этот период не было ни одного инцидента, ни одного несчастного случая. Это как некий факт.

Но в целом мы поработали еще и над тем, что отдали методологическую базу, передали компании-заказчику план минимизации травматизма, дали рекомендации по корректировке системы управления производственной безопасностью с целью предотвращения рисков и повышения общей безопасности, передали навыки и компетенции персоналу.

Впоследствии, когда все мероприятия были реализованы, это позволило заказчику ощутить существенные качественные изменения и улучшение показателей безопасности. Мы сработали как экспертная компания не только на оперативном уровне, предотвращая нарушения и инциденты, но и стратегически — качественно улучшив систему управления производственной безопасностью в целом.

Более чем на 20% снизилось количество несчастных случаев при работах повышенной опасности за год.

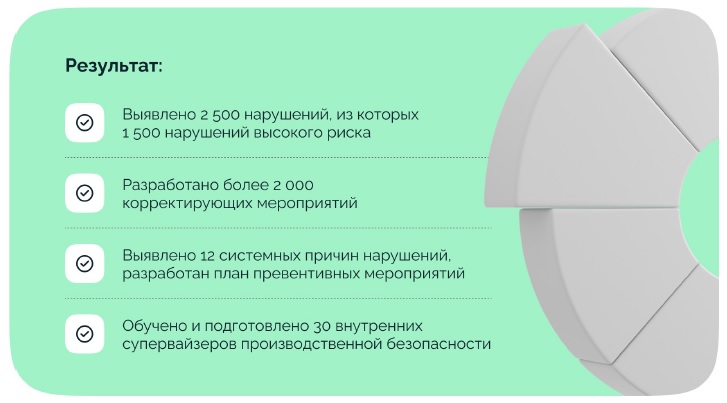

1. Было выявлено 2 500 нарушений, из которых 1 500 нарушений высокого риска

2. Было разработано более 2 000 корректирующих мероприятий

3. Было выявлено 12 системных причин нарушений, разработан план превентивных мероприятий

4. Было обучено и подготовлено 30 внутренних супервайзеров производственной безопасности

Интересное:

Новости отрасли:

Все новости:

Публикация компании

Достижения

Профиль

Контакты