Как Остек-ЭК отработала технологию на производстве ЗНТЦ

Два года интенсивной работы и поиска лучших решений. Рассказываем, как команда Остек-ЭК поставила технологию на производстве ЗНТЦ

Задача: В рамках согласованного с заказчиком технического задания подобрать необходимое оборудование, организовать его поставку на производство, выполнить монтаж и калибровку, провести тестирование и запустить в работу.

Причина: Заказчику потребовалась установка для научно‑прикладных исследований и разработки высокотехнологичной продукции — с возможностью интеграции в действующее производство и настройки под конкретные параметры изделия.

Как все начиналось

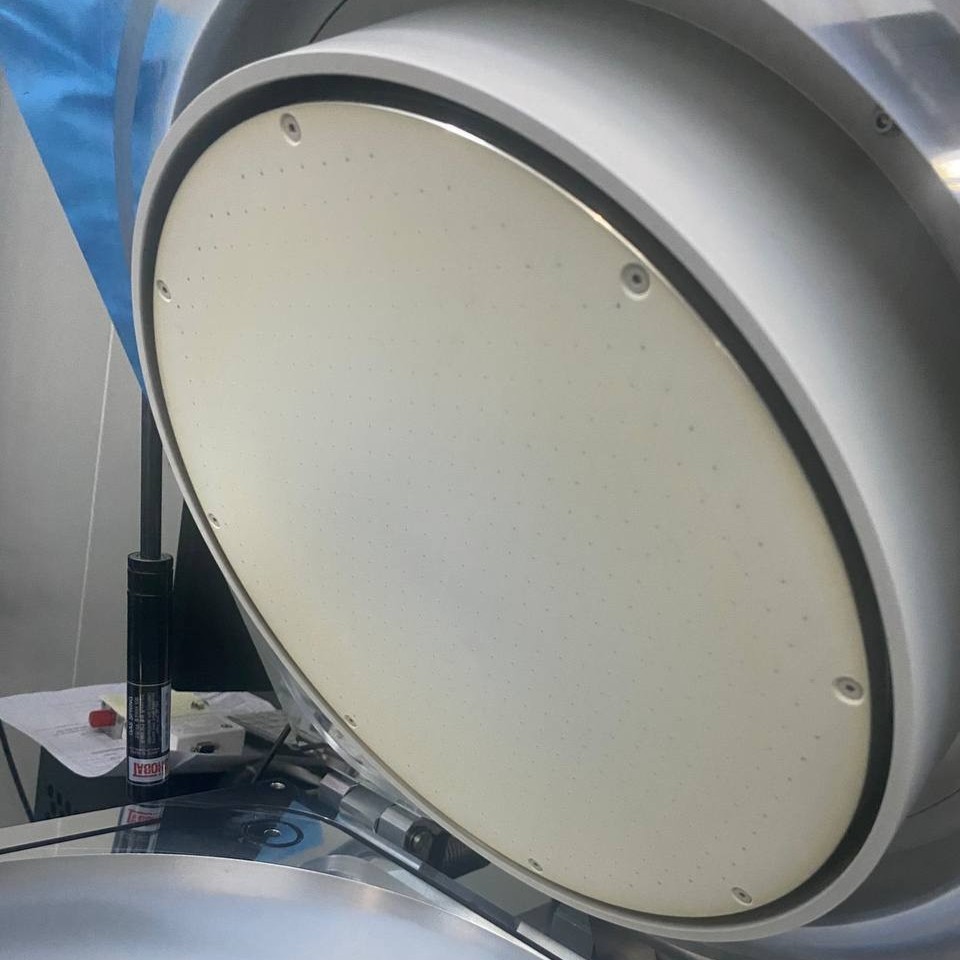

В 2023 году компания Остек‑ЭК заключила договор с Зеленоградским нанотехнологическим центром (ЗНТЦ) на поставку и запуск системы PECVD — специального оборудования для нанесения тончайших покрытий на полупроводниковые пластины. Установка была нужна под осаждение двух слоев — SiON и Ge‑SiOx. В качестве производителя оборудования выбрали одного из корейских партнеров Остек-ЭК.

В ноябре 2023 года мы привезли установку на площадку заказчика. После успешного завершения всех шефмонтажных и пусконаладочных работ наши технологи приступили к настройке параметров и проведению первых тестов.

Первые тесты

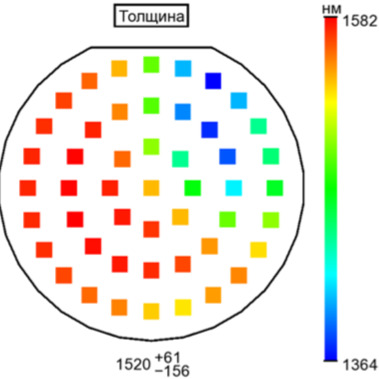

На соответствие требованиям заказчика проверяли толщину наносимого слоя, равномерность покрытия, показатели преломления света и деформации пластины.

Еще на этапе подключения выявились расхождения по газам, используемым в процессе:

- в качестве чистящего газа заказчик выбрал C₂F₆ (вместо SF₆, рекомендованного исполнителем);

- газ GeH₄ был подведен в концентрации 2% с разбавлением в аргоне 98% (вместо 10% с разбавлением в водороде).

Работу продолжили с имеющимися газами, что в дальнейшем привело к искажению тестовых показателей и снижению работоспособности оборудования.

Тем не менее, несмотря на часть проблем, результаты начального тестирования оказались в целом положительными:

- В январе 2024 года успешно отработан слой Ge-SiOx по всем требуемым параметрам.

- В феврале 2024 года получен слой SiON с нужной толщиной и коэффициентом преломления. Однако отмечена значительная деформация пластин (коробление).

Проблемы, с которыми мы столкнулись

1. Снижение скоростей травления при очистке камеры после процесса осаждения

Камера PECVD — это «сердце» процесса нанесения тонких пленок. В ходе работы внутри камеры непрерывно происходят химические реакции: газы разлагаются в плазме, а их компоненты оседают на подложке, формируя нужный слой (SiON, Ge‑SiOx и др.).

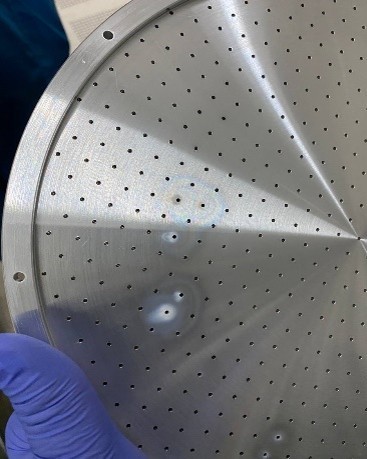

Однако продукты реакций оседают не только на пластине — вся внутренняя поверхность камеры подвергается осаждению. А это значит, что стенки камеры, электроды и газовый душ регулярно загрязняются и требуют чистки, которую проводят путем травления специальными газами.

Использование в качестве чистящего газа C₂F₆ привело к образованию полимерного налета на внутренней оснастке камеры и снижению скорости травления SiON до 30 нм/мин.

Для решения проблемы специалисты Остек-ЭК провели влажную очистку газового душа и оснастки, предоставили рекомендованный ранее чистящий газ SF₆ и подключили его к установке. В результате была показана эффективность использования на двух слоях — для SiON скорость травления составила порядка 200 нм/мин, а для Ge-SiOx — около 380 нм/мин.

2. Недостаточная концентрация газа GeH₄

Как мы уже говорили, в ходе отработки слоя Ge-SiOx в декабре 2023 года технологи Остек-ЭК отметили недостаточную концентрацию газа GeH₄ для получения требуемых показателей пленки. После проведения ряда тестов с различными параметрами газовой смеси специалисты Остек-ЭК и производителя заменили регулятор расхода газов на модель с большей пропускной способностью. Но, к сожалению, это не дало требуемых результатов.

В ходе обсуждения с заказчиком газ GeH₄ в концентрации 2% заменили на газ с концентрацией 10%, но также с разбавлением в аргоне (90%), и тесты были успешно продолжены.

3. Сильное коробление пластин

Во время отработки слоя SiON было обнаружено значительное превышение допустимого значения по показателю коробления. Из-за внутренних напряжений пластины начинали сильно изгибаться.

Для решения проблемы главный специалист Технического управления Остек-ЭК Алексей Симонов предложил ввести в процесс операцию дополнительного релаксационного отжига. Это вид термической обработки, при котором металл нагревают до определенной температуры, чтобы устранить остаточные напряжения, возникшие в результате предшествовавшей обработки.

Эта дополнительная операция позволила уменьшить коробление пластин до требуемых показателей (< 50 мкм).

4. Неравномерное осаждение пленки на пластину

В середине февраля 2024 в ходе отработки слоя SiON на коробление было отмечено увеличение неравномерности толщины слоя по пластине при нанесении новых слоев. Причиной могло стать загрязнение газовой системы остатками полимера при недавнем использовании C₂F₆.

Силами технологов Остек-ЭК был выполнен демонтаж газового душа и отмечены следы полимера на его внутренней части. Именно они и нарушали газовый поток, вызывая нестабильный разряд плазмы с паразитным свечением. Модуль очистили, однако во избежание повторных ситуаций было решено заменить газовый душ на новый, а также установить и отцентрировать верхний электрод.

5. Отсутствие повторяемости процесса осаждения от пластины к пластине

Дальнейшая отработка слоя SiON выявила проблему отсутствия воспроизводимости толщины слоя от пластины к пластине. Наши специалисты провели ряд тестов как по корректировке рецептов осаждения, так и по проверке функциональных узлов оборудования.

Причина проблемы крылась в загрязненных газовых линиях внутри оборудования. Для продувки системы использовался азот — газ, который должен быть очень чистым. Но в азоте, предоставленном заказчиком, оказалось слишком много остатков влаги — больше допустимого уровня. Взаимодействие остатков влаги с SiH₄ загрязнило регуляторы расхода газа, фильтры и линию подачи газа SiH₄ (именно он участвует в формировании покрытия). В результате поток газа стал нестабильным — отсюда и «плавающая» толщина слоя.

Технологи Остек-ЭК приняли решение использовать аргон вместо азота на время повторной аттестации линии N₂ со стороны заказчика.

После устранения обнаруженных проблем и проведения ряда финальных тестов, которые показали точность калибровки оборудования и стабильность процессов осаждения, заказчик принял установку и внедрил ее в рабочий процесс.

Источники изображений:

Личный архив компании Остек-ЭК

Рубрики

Интересное:

Новости отрасли:

Все новости:

Публикация компании

Контакты

Рубрики