На что обратить внимание при выборе светодиодного модуля

Одна из важных составляющих LED-модуля — печатная плата. Из какого материала она должна быть, чтобы модуль корректно работал — в обзоре компании «Трион»

Автор статей и публикаций об освещении торговых пространств, экспозиционном освещении и агрофотонике, биодинамическом освещении, а также о применении технологий ИИ и цифровизации в светотехнике

При проектировании светодиодного светильника мелочей быть не может: каждая деталь должна быть тщательно просчитана и испытана. Один из важнейших аспектов проектирования осветительного прибора — тепловой менеджмент, а именно корректные режимы работы основных функциональных компонентов: источника питания и светодиодов. Это серьезная конструкторская задача, требующая высоких компетенций в разных направлениях. Сегодня мы затронем лишь одну составляющую теплового менеджмента светильника — выбор печатной платы для светодиодного модуля с учетом конструктива и теплового сопротивления выбранных светодиодов.

Один из решающих факторов для многих производителей светотехники — стоимость конечного решения, поскольку российский рынок осветительных приборов достаточно чувствителен к цене продукта. В результате экономии — высокий процент отказов перегретых светодиодов, вышедшие из строя и поменявшие цветовую температуру светильники и т.п.

При кажущейся однотипности материалов, применяемых для печатных плат на алюминиевом основании, на рынке представлено множество производителей, технологий и уровней менеджмента качества базового материала. На чем остановить свой выбор? Как найти оптимальное соотношение цены и качества?

Материалы, представленные в отрасли на данный момент, можно классифицировать по следующим параметрам:

Сплав алюминиевой подложки. На рынке присутствуют два основных материала — алюминиевый сплав 1060 (российский аналог АД1), на 99% состоящий из чистого алюминия, и сплав 5052 (российский аналог АМг2,5), легированный магнием. Основное потребительское различие этих материалов заключается в твердости: 5052 тверже, чем 1060, однако последний обладает более высокой тепловой проводимостью — 206 Вт/мК против 159 Вт/мК. Отличие в тепловой проводимости алюминиевого основания не влияет на потребительские свойства материала, поскольку нивелируется более низкой теплопроводностью диэлектрика. Материалы на базе сплава 5052, как правило, дороже и применяются более крупными производителями, которые иногда позиционируют его как «материал для уличного применения», т.к. он имеет более низкий коэффициент температурного расширения (23,4 мкм/м•°C против 24 мкм/м•°C у сплава 1060).

Ранее некоторые зарубежные производители премиальных материалов использовали сплав 6061, легированный магнием и кремнием. Российский аналог этого сплава — АД33. В настоящее время почти не применяется для изготовления алюминиевых подложек.

Следующий и основной критерий классификации — это тип диэлектрика. На заре появления специализированных материалов для светодиодных применений мировые производители использовали исключительно составы на основе полимера с керамическим наполнителем, который до сих пор считается одним из лучших вариантов диэлектрика для печатной платы на алюминиевом основании из-за достаточно высокой теплопроводности (до 8 Вт/мК) и устойчивости к напряжению на пробой до 11 кВ переменного тока (Bergquist HT‑070060). Полимерно-керамический диэлектрик популярен как у азиатских, так и у европейских производителей базовых материалов для изготовления премиальных продуктов с устойчивыми характеристиками.

Массовое распространение этой технологии привело к существенному удешевлению, и сейчас стоимость плат с полимерно-керамическими диэлектриками приемлема и для изготовления крупносерийных бюджетных решений. Практически каждая крупная компания имеет в своей линейке несколько материалов с данным типом диэлектрика. Также на российском рынке популярен материал TCВ‑2AL, его часто закладывают как основной в спецификации большого количества уличных светильников.

Первым популярным материалом с диэлектриком данного типа был Т‑111. В целом можно охарактеризовать полимерно-керамическую технологию как оптимальную по соотношению цена/качество для изделий с длительным сроком эксплуатации, к которым предъявляются требования повышенной надежности.

В процессе все более широкого распространения плат на алюминиевом основании производители максимально оптимизировали стоимость базового материала и в качестве диэлектрика начали применять стеклоткань, пропитанную эпоксидной смолой, аналогичную той, что используется при производстве классического материала FR‑4, а также в качестве препрега при сборке пакетов многослойных печатных плат.

Данная технология характеризуется не высокой стоимостью и простотой в изготовлении: алюминиевое основание, препрег и медная фольга прессуются при высокой температуре (+170…+190°C), в результате чего эпоксидная смола полимеризуется, соединяя медную фольгу и алюминиевое основание. Однако такой материал имеет и недостатки, среди которых низкая тепловая проводимость, нестабильность параметров и эксплуатационные дефекты, связанные с недостаточной адгезией стеклоткани, нарушениями технологического процесса, приводящими к отслоению диэлектрика. Данный дефект чаще всего проявляется после SMD-монтажа, когда отслоение диэлектрика становится очевидным после нагрева печатных плат в печи.

Другая особенность стеклотканного диэлектрика — низкий показатель CTI, указывающий на сохранение диэлектрической прочности материала в условиях повышенной влажности. У стеклотканных диэлектриков типовое значение CTI составляет 200–400 В, что позволяет применять их только в бюджетных решениях с небольшим гарантийным сроком.

Начиная с 2015 года на рынке базовых материалов набирают популярность так называемые клеевые или пленочные диэлектрики, наносимые на алюминиевое основание в жидком виде и отверждаемые с помощью прессования при высокой температуре. Средние показатели теплопроводности таких материалов находятся на уровне 1–1,5 Вт/мК, этого вполне достаточно для массового производства печатных плат, используемых для маломощных диодов с невысокими требованиями к теплопроводности материала. Преимуществом этой технологии является невысокая стоимость, а недостатком — неравномерное нанесение клеевого состава, приводящее к разбросу параметров по тепловой проводимости и диэлектрической прочности готового изделия, хотя для пленочных диэлектриков эта проблема неактуальна.

Клеевые диэлектрики используют множество небольших фабрик, выпускающих по соотношению цена/качество продукт для массового рынка. Отдельно стоит упомянуть об алюмооксидной технологии, позволяющей с помощью контролируемого процесса электрохимического окисления образовать на поверхности алюминиевого основания тонкую пленку оксида алюминия, выполняющего функцию диэлектрика. Тепловая проводимость таких плат находится на очень высоком уровне — от 7 до 12 Вт/мК, что прекрасно подходит для модулей с высокой плотностью монтажа, для решений на CSP-светодиодах и компактных мощных модулей. Но алюмооксидная технология отличается невысокой и нестабильной диэлектрической прочностью нанокерамичекого диэлектрика. Паспортная устойчивость к напряжению на пробой не превышает 2,5 кВ, это может стать причиной отказа светодиодных модулей. Другим недостатком алюмооксидной технологии является ее высокая стоимость, что существенно ограничивает ее применение на массовом рынке.

Последним трендом на рынке базовых материалов для печатных плат на алюминиевом основании становится повсеместная интеграция производителей материала и готовых изделий. Крупные заводы по производству печатных плат начинают сами выпускать базовый материал для собственных нужд. Такой подход имеет ряд преимуществ как для производителя — снижение издержек на производство и логистику, сокращение сроков поставки, гибкость в удовлетворении запросов потребителя, так и для заказчика — снижение стоимости изделия, сроков производства, выход более стабильной по качеству продукции.

Еще одним «экотрендом» на рынке печатных плат становится изготовление базового материала из вторсырья. В этом случае в качестве сплава для алюминиевой подложки используются переплавленные отходы литейных производств. Несмотря на очень низкую цену, на подобные материалы не наблюдается большого спроса: плохая адгезия диэлектрика к подложке с большим количеством примесей приводит к его отслоению, сплав основания окисляется, и срок службы изделия сокращается.

Проанализировав материалы и технологии, представленные на рынке, мы переходим ко второй части обзора. Итак, сколько стоит 1 м2 печатной платы, изготовленной из разных типов материала, и в каком случае применение более дорогого материала технически и экономически оправдано?

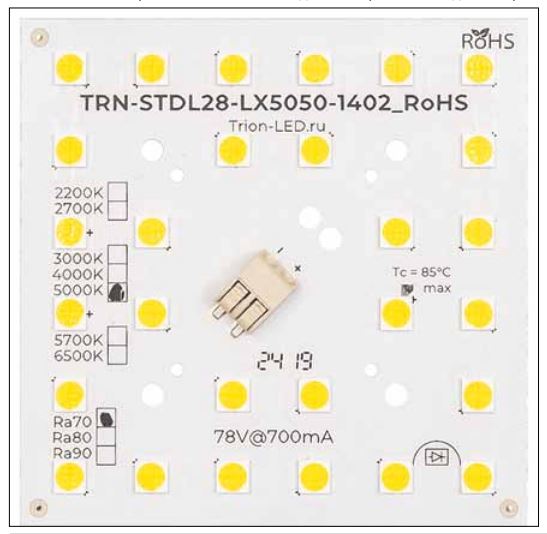

Для того чтобы оценить изменение эффективности одного и того же светодиодного модуля, эксплуатируемого в составе одной и той же модели светильника, мы изготовили три печатные платы под популярную линзу размером 81×81 мм из материалов с разной тепловой проводимостью: 1, 3 и 8 Вт/мК толщиной 0,8 мм (рис. 1). Отличительной особенностью всех трех материалов является технология полимерно-керамического диэлектрика. Далее на платы были установлены светодиоды Luxеon 5050 (5000 K, Ra 70) c одной катушки. После чего образцы были установлены на идентичные радиаторы со следующими параметрами: алюминий 6060 (AW‑6060); коэффициент температурного расширения 23,44 мкм/м•°C; теплопроводность 200 Вт/мК; габариты 500×150×65 мм; масса 3 кг.

Рисунок 1. Светодиодный модуль TRN-STDL28

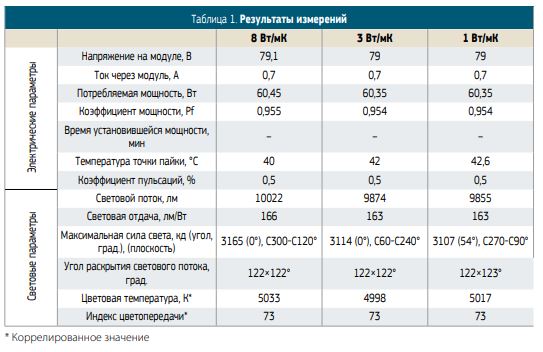

Данные макеты светильников были отправлены в лабораторию для проведения измерений, результаты которых представлены в таблице 1.

Результаты измерений показывают, что использование материала с более высокой тепловой проводимостью в этом конструктиве с данными диодами очень несущественно увеличивает световую отдачу. На это повлияло несколько факторов:

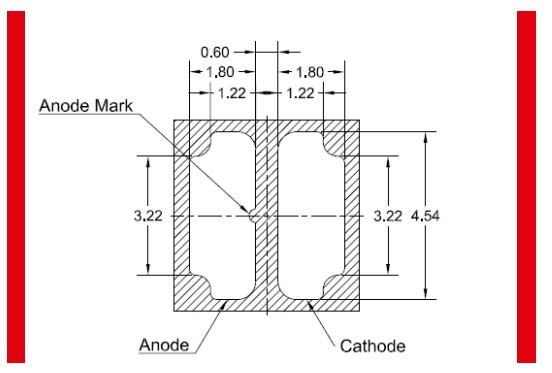

1. Светодиод Luxeon 5050 имеет низкие показатели теплового сопротивления — 2,4 (°C/Вт) в версии на 8 кристаллов и 1,4 (°C/Вт) для новой 10‑кристальной версии, в качестве термопадов используются достаточно большие по площади катод и анод светодиода. Следовательно, этот светодиод не слишком чувствителен к тепловой проводимости печатной платы и покажет хороший результат (рис. 2).

Рисунок 2. Размеры контактной площадки светодиода Luxeon 5050

2. Ток через светодиод в данном решении 350 мА, при типовом падении напряжения 6 В, светодиод работает в 2‑Вт режиме, разница температуры на кристалле и температуры в точке пайки составляет всего 5°C. Температура в точке пайки в данном случае +40…+42°C, что представляется очень комфортным режимом работы светодиода.

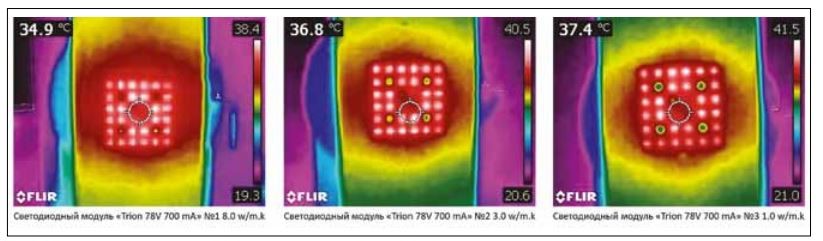

3. Во всех случаях был использован полимерно-керамический диэлектрик, обеспечивающий не только быстрый, но и равномерный отвод тепла от светодиодов (рис. 3).

Рисунок 3. Тепловое распределение светодиодных модулей с различной тепловой проводимостью

Для того чтобы более наглядно продемонстрировать преимущества плат с высокой тепловой проводимостью, стоит использовать мощные однокристальные светодиоды на керамической подложке либо CSP-светодиоды. Однако повсеместное применение светодиодов 5050 в сфере промышленного и уличного освещения стало популярным трендом поскольку позволяет получать достаточно высокую эффективность на уровне системы без применения специальных технологий для теплоотвода.

С разницей в эффективности разных типов печатных плат мы разобрались, а что с ценой? В таблице 2 приведен сравнительный анализ стоимости 1 м2 печатной платы из материала с различной тепловой проводимостью на объеме партии 10–50 м2 на условиях EXW Китай.

Мы видим: разница между материалами 1 и 2 Вт/мК несущественна и не приведет к значительному удорожанию изделия, в то время как материалы с более высокой теплопроводностью в несколько раз увеличивают стоимость печатной платы и целесообразны к применению только в решениях с большим током, мощными однокристальными светодиодами или плотной сборкой на базе CSP светодиодов.

Итог: даже при работе с материалами 1 Вт/мК нужно уделять внимание не только тепловой проводимости, но и материалу диэлектрика, ведь именно от него будет зависеть равномерность теплоотвода, устойчивость к пробивному напряжению, СTI и в конечном счете надежность и срок эксплуатации изделия в целом.

Источники изображений:

Татьяна Тришина / Личный архив компании «Трион»

Интересное:

Новости отрасли:

Все новости:

Публикация компании

Профиль

Социальные сети