Как справиться с жестким дедлайном при разработке аппаратного продукта

Что может быть не так с упаковкой и отгрузкой? Стоит ли использовать готовые продукты в качестве подсистем? Собирает тот, кто проектирует? Опыт ИнКата

Более 10 лет опыта в НИОКР: научные исследования, проектирование и выпуск опытных партий изделий. С 2017 года разрабатывает планы проектов от идеи до выхода на рынок, бизнес-модели для новых продуктов

Если вы введете заголовок этой статьи в поисковую строку, то сможете найти много рекомендаций о том, что надо приоритизировать задачи, общаться с командой и стейкхолдерами, следить за выгоранием, строить диаграммы Ганта и много других рекомендаций. Наши проектные менеджеры и команды постоянно прокачивают свои навыки по этим направлениям. Темп работы высокий, поэтому у нас всегда есть возможность применить теорию на практике. Однако в этой статье мы решили собрать более неочевидные рекомендации, которые стали результатом нашего опыта при работе над проектами с жестким крайним сроком.

Рассказываем Заказчику, чего мы не будем делать

На старте проекта все обсуждают его цели и пути их достижения, уточняют ожидаемые результаты и критерии их приемки. Исходя из нашего опыта, «отрезвляющим» упражнением будет формирование out of scope: мы рассказываем Заказчику, чего мы не планируем делать; мы обсуждаем и фиксируем, чего нельзя делать в ходе выполнения проекта, внутри команды. В ходе таких обсуждений очень часто вскрываются новые требования, появляются новые подходы. Вычеркивание результатов работ, требований, которые не будут достигаться, функционала, инструментов проектирования позволяет сфокусировать всех стейкхолдеров. При этом мы снижаем влияние закона Паркинсона, который гласит, что работа занимает все доступное время.

Тратим время на тактическое планирование

При возникновении нестандартной ситуации или запланированных project gateway не экономьте время на то, чтобы прокрутить последствия принятого решения до самого конца либо до следующей развилки. Желательно записать их или нарисовать диаграмму состояний. Эти материалы надо обсудить со всей командой, а не только с Заказчиком. Например, вы разрабатываете испытательный стенд. Дедлайны очень жесткие, Заказчик готов привлекать дополнительные ресурсы, использовать дорогие технологии производства и платить за экспресс-доставку. Ваш разработчик решил, что для обеспечения жесткости конструкции проще будет изготовить стальную сварную раму, провел расчеты и показал, что такая же рама, собранная на болтовых соединениях, имеет сравнительно худшие характеристики. Симуляции понравились Заказчику, так как он переживает за надежность системы и безопасность конечного пользователя. Дизайн пошел дальше в проработку. Команда производства получила задачу на изготовление. Пространственную конструкцию не так просто сделать точной, но они справились, хоть и потратили часть небольшого буфера времени, что у вас был. Стартовал процесс сборки, и параллельно вы готовитесь к отгрузке: заказали нестандартную упаковку и поручили логисту проработать максимально быстрые варианты доставки. Получаете ответ, что транспортные компании не принимают ваш груз для авиаперевозки (3 дня) или экспресс-автодоставки (7 дней) из-за габаритов и массы. Для доставки доступны морской транспорт (20-40 дней) и доставка поездом (20-30 дней). Все ваши мечты о том, чтобы успеть к дедлайну, рушатся из-за сроков доставки.

Пример специально утрирован. В большинстве случаев вы найдете варианты или заметите угрозу раньше, чем перед доставкой. Но надеемся, этот пример достаточно мотивирует вас шаг за шагом пройти цепочку изменений до самого счастливого Заказчика.

Планируем время на упаковку и отгрузку

Поверьте, все очень расстроятся, если классный прототип приедет к Заказчику сломанным по вине службы доставки. Можно застраховать доставку, можно судиться с транспортной компанией, но все это имеет мало смысла, если сорвана презентация перед ключевыми инвесторами или если Заказчику нечего показать на выставке. Поэтому проектирование и изготовление упаковки — это важный этап, который обязательно надо учесть. Упаковка может даже задавать ограничения на дизайн, а если она стала выше на 100 мм, то вы уже не доставите прототип самолетом за 3 дня, а будете ждать 2 недели прибытия корабля в ближайший порт. Закрепили что-то при помощи деревянной детали — убедитесь, что на ней есть отметка фито-санитарного контроля, иначе будете удивлены, что через неделю посылка вернется к вам обратно. Таможенное оформление занимает время. У транспортных компаний свои процедуры погрузки и доставки, которые могут составлять дни и даже недели. Вы можете удивиться, что не все можно ускорить, просто увеличив бюджет на доставку.

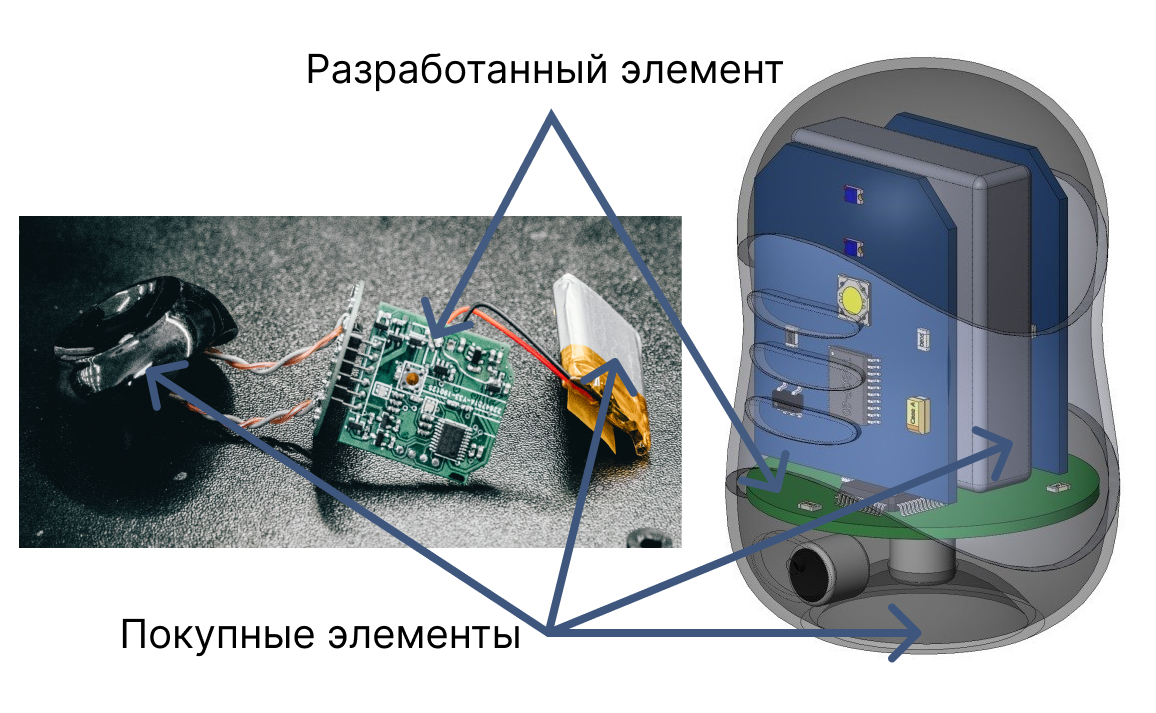

Готовые устройства в качестве подсистем

Если вы разрабатываете сложный продукт, который можно разделить на несколько подсистем, то ищите варианты готовых модулей. Не разрабатывайте все сразу. Разработчики электроники сразу вспомнят про Arduino или Raspberry Pi. Например, вы проектируете деревообрабатывающий станок или автоматизированный лабораторный фильтр. В вашем устройстве в рабочей зоне нужно создать разряжение, чтобы отводить побочный продукт (стружку или влагу). Для этого вы можете собрать подсистему из вакуумного насоса или турбины, спроектировать трубопроводы, рассчитать фильтры, спроектировать печатную плату для управления приводом турбины, продумать эргономику опорожнения контейнера. С другой стороны, вы можете взять готовый пылесос и использовать его в качестве донора. Так вы получите почти готовую подсистему с предсказуемыми показателями работы. Важно отметить, что этот подход лучше всего применять на начальных стадиях разработки. Причины простые:

- вы фокусируетесь на том, что еще не реализовано в принципе: добавляете ценность, а не копируете чужую;

- снижаете вариабельность и неопределенность при испытаниях своих прототипов: готовый продукт из супермаркета при прочих равных надежнее впервые собранной системы, да и ведет себя предсказуемо;

- разумно расходуете средства на старте проекта: расходов на разработку вакуумной системы, которая была в примере, не избежать, но лучше отложить их на более поздние стадии выхода продукта на рынок.

Закупка нужных материалов и компонентов

Если проект не требует от нас сверхскоростей, то процесс производства начинается только после того, как конструктор завершил разработку и перевел модель в статус «Готово к изготовлению». Технолог изучает документацию и 3Д-модели, задает уточняющие вопросы, вносит корректировки, которые связаны с технологией производства. В крайних случаях технолог просит конструктора изменить его решения, чтобы упростить производство. Далее технолог размещает заказы на закупку материалов, если для конкретного прототипа их нет на складе. Например, мы не держим запаса заготовок стали для фрезеровки толщиной выше 50 мм и всегда заказываем их под конкретный проект. В это время проектный менеджер совместно с инженером по закупкам изучают список покупных, ищут варианты закупки, согласовывают аналоги с конструктором. Доставка компонентов и материалов на наше производство может занять от недели до месяцев.

Бывает, что дедлайн — это одно из условий не просто успеха проекта, но и успеха бизнеса нашего Заказчика. Например, известна дата проведения выставки или конкурса, на котором надо показать прототип, или конкуренты ведут разработку параллельно, или инвестор требует скорых результатов. В таких случаях есть способы ускорения проекта, которые в первую очередь направлены на то, чтобы сократить время ожидания материалов и компонентов от внешних поставщиков. Что можно для этого сделать:

- провести анализ на применение специальных материалов заранее: если ваш продукт работает в сложных условиях или технология подразумевает использование специальных сталей или сплавов, конструкционных пластиков, то уже через пару дней после старта проекта стоит запросить у поставщиков счета, сроки поставки и наличие на складе;

- список покупных деталей на 80% известен после завершения компоновочных моделей; передайте его инженеру по закупкам сразу, уточните наличие и сроки поставки. Возможно, придется выбрать другие варианты только из-за сроков поставки;

- компоновка дает вам предварительные габариты деталей; хорошим вариантом будет заказать заготовки с запасом. Да, это потребует дополнительных вложений, плюс в конце проекта у вас останутся обрезки, которые трудно использовать. Рассмотрите этот вариант. Стоят ли эти потери того, чтобы снизить риски срыва сроков?

Производство влияет на дизайн

Организуйте общения технолога и конструктора сразу после готовности концепта или компоновки устройства. Вы можете потратить и время, и нервы на нескольких жарких обсуждениях. Если вам повезло с командой, которая не избегает конфликтов, а стремится улучшить продукт, то она всегда найдет техническое решение. Например, вы можете решить, что алюминиевый корпус с нужным покрытием будет работать не хуже стального, но при этом время фрезерной обработки сократится в 2 раза. Или габаритную деталь, которая не помещается в ваш станок, можно разбить на несколько частей и изготовить их параллельно, вместо того, чтобы стоять в очереди заказов у ваших партнеров по металлообработке.

Собирает тот, кто проектирует

Переход от разработки к производству, от 3Д-моделей к реальным деталям и сборкам — это очень важный и трудный этап, который может сильно замедлить проект. Если вы хотите ускорить проект на этом этапе, то мы предлагаем его исключить. Не в том смысле, что вам не стоит передавать чертежи на производство. Мы рекомендуем вовлечь разработчика системы в ее изготовление. Наши разработчики электроники не просто делают проект в CAD и отправляют его на далекую фабрику, а сами собирают печатную плату, проверяют работоспособность компонентов, разрабатывают и запускают прошивку. Все эти работы можно разделить между несколькими специалистами: схемотехником, разработчиком встроенного ПО и др.

Другими словами, вы можете создавать текстовые файлы, записывать видео, делать чертежи и писать примечания к коду для того, чтобы ваш коллега сказал: «А, теперь все понятно!». Однако такие документы сильно повышают требования к документации и коммуникации при передаче информации.

Еще раз подчеркнем, что качественная документация — это очень важно. При этом еще важнее правильно расставлять приоритеты. Нужна ли вам такая документация на первый прототип? Что важнее: выставить ваш продукт на CES в Лас-Вегасе в этом году или опоздать на 3 недели, но оформить все документы «по правилам»? Вы как владелец продукта должны принять решение сами.

Если будете у нас в гостях, не удивляйтесь, когда увидите нашего ведущего конструктора с 15-летним опытом в мастерской с гаечным ключом. Ведь когда он размещал конкретную гайку, он уже думал о том, с какой стороны к ней лучше подойти и в какой момент времени это сделать.

Заключение

Мы постарались выйти за рамки типичных советов по управлению разработкой и изготовлением аппаратной части и предложить нестандартные решения для тех, кто столкнулся с жесткими сроками. Снова же, рекомендуем формировать «out of scope», тщательно планировать упаковку и доставку готового изделия, а также закладывать в сроки закупку материала. В условиях жестких крайних сроков вместо того, чтобы изобретать велосипед, стоит рассмотреть использование готовых решений для подсистем продукта. Тесная коммуникация между конструкторами и технологами на ранних стадиях разработки позволит оптимизировать дизайн так, чтобы минимизировать риск переделывания, а вовлечение разработчиков в сборку прототипа поможет ускорить изготовление продукта. Наконец, важно определить приоритеты: лучше выпустить продукт в срок с минимальной документацией, которую можно финализировать впоследствии, чем опоздать, стремясь к идеальной готовности всех компонентов проекта «здесь и сейчас». Жесткие сроки требуют нестандартного подхода, и мы уверены, что соблюдение перечисленных принципов поможет вам успешно завершить проект.

Интересное:

Новости отрасли:

Все новости:

Публикация компании

Профиль

Контакты