Технологии обработки металла: опыт и тенденции

Из этой статьи вы узнаете, как обрабатывали металл раньше, как делают это теперь, и какие тенденции ждут нас в будущем

Закончил политехнический университет. Кандидат технических наук. 69 лет. 45 лет на производстве.

Изделия из металла, прошедшего специальную обработку, применяются во многих отраслях промышленности: начиная машиностроением и заканчивая сельским хозяйством. Обработка нужна для того, чтобы полученное изделие было правильной формы, имело нужные размеры и обладало необходимыми физико-химическими характеристиками.

С развитием производственных технологий возрастают потребности пользователей и меняются требования к металлоизделиям разных типов. Так появляются новые виды металлообработки, с помощью которых создают продукцию, удовлетворяющую новым запросам.

Мы расскажем, какие способы металлообработки существовали в нашей стране издавна, и какие технологии востребованы сегодня. А также коснемся новейших разработок в этой области.

Традиционные способы обработки металла

Особую роль в развитии российской металлообрабатывающей промышленности с XV до XX века играл Тульский оружейный завод, поскольку именно оружие требовалось производить в больших объемах. Но по свидетельствам историков, его изготавливали из металла уже в X веке, а также создавали металлические предметы домашнего обихода.

В целом, до начала ХХ века в России существовало следующее оборудование для металлообработки:

- Токарные и сверлильные станки с ручным приводом. Они существовали уже в XII веке. Это было простейшее оборудование, еще очень далекое от современных образцов.

- Зуборезные и винтовые станки. Их создал выдающийся ученый и скульптор Нартов в XVIII веке.

- Токарный станок с механическим суппортом, или, как называли его в то время — универсальный токарно-копировальный станок с механизированным суппортом. Он также был изобретен Нартовым в XVIII веке и значительно упростил процесс токарной обработки. Теперь оператор мог перемещаться вдоль обрабатываемой детали, используя зубчатое колесо.

- Лоботокарные, сферотокарные и шлифовальные станки. Также были созданы в XVIII веке при участии Ломоносова.

- Станок для производства деталей паровых машин. Изобретение второй половины XVIII века, принадлежит теплотехнику Ползунову, создателю первой паросиловой установки в России.

Стоит отметить, что ковкой металла на Руси занимались еще до нашей эры. Но активное развитие металлообрабатывающих предприятий активно началось с XV века. Для увеличения масштабов производства использовали энергию, полученную от водяных мельниц. В XVI веке на территории нашей страны работало уже несколько металлургических предприятий, выпускавших оружие. В то время заводы строили в местах, где обнаруживали самые обширные залежи железной руды.

В XVIII веке оружейный завод в Туле являлся своего рода флагманом и задавал планку другим предприятиям. На Тульском заводе впервые начали применять медные калибры, чтобы контролировать качество выпускаемой продукции. С течением времени увеличивался запрос на точность форм готовых деталей, вследствие чего тульские оружейники придумали специальные лекала, повышающие точность обработки.

До начала ХХ века этих наработок было достаточно, но металлообрабатывающая промышленность продолжала развиваться. Большое распространение получило производство металлоконструкций, которые применяются во многих отраслях и служат каркасами разнообразных зданий и сооружений. В результате в ХХ веке появилось множество новых технологий, которые мы используем до сих пор.

Современные технологии металлообработки

В наше время существуют десятки способов обработки металла с помощью различного оборудования. Все способы можно объединить в несколько групп:

- Механообработка

- Термообработка

- Электрообработка

- Химобработка

- Обработка под давлением

- Сварка

- Литье

Про каждый вид поговорим подробно и разберемся, какое оборудование используется в конкретном случае.

Механообработка

Механической называется обработка, в процессе которой металл формуют посредством механического воздействия. Фактически заготовку режут острым предметом, придавая ей конкретную форму или изменяя размер в соответствии с техническим заданием.

Механообработка включает:

- Токарную обработку.

Во время обточки резец снимает часть металла с заготовки, которая в это время вращается вокруг своей оси. Для точения применяют токарный станок. Таким способом изготавливают детали с формой тела вращения. - Фрезерную обработку.

Ее делают на станке со специальной фрезой, которая может двигаться по горизонтали, вертикали и даже по диагонали, вперед или назад. Метод фрезерования обеспечивает широкий диапазон доступных форм металлоизделий. - Сверление.

Оборудование со сверлом применяют в случаях, когда требуется сделать в заготовке отверстие. Деталь надежно фиксируется, а сверло быстро вращается, постепенно протыкая металл. Таким способом можно делать отверстия различных диаметров, используя разные сверла. - Строгание.

Строгальное оборудование позволяет изготовить деталь с продольным пазом. В ходе обработки заготовку прочно крепят на станке, а резец движется вперед и назад, снимая часть металла за каждый проход. Либо наоборот: резец находится в статичном положении, а деталь перемещается туда-обратно. - Шлифование.

Такую технику используют, если нужно подготовить поверхность детали к нанесению какого-либо покрытия. Шлифовальная обработка дает высокую точность. Воздействие на металл осуществляется вращением шлифовального круга вокруг заготовки, вдоль и поперек нее.

Во многих случаях одна деталь проходит несколько видов обработки на разном оборудовании. Это зависит от ее назначения и дальнейшего применения.

Термообработка

Термическую обработку используют в случаях, когда нужно улучшить физико-механические свойства металла.

К термообработке относятся:

- Отжиг.

Такая обработка делает металл более мягким и вязким, поэтому применяется, когда его нужно будет впоследствии гнуть или резать. Суть отжига состоит в том, что сначала металлическую заготовку нагревают, а затем резко охлаждают. Это снимает внутреннее напряжение и снижает твердость материала на некоторое время. - Отпуск.

При такой обработке металл также нагревают, но остужают постепенно. В результате он становится более прочным на сжатие и растяжение, меньше гнется. Метод применяют в инструментальной промышленности. - Закалка.

При закаливании металл нагревают до стадии разрушения его кристаллической структуры, но не до точки плавления. После нагрева его резко остужают водой, воздухом или маслом. Закаленный металл становится менее вязким и более твердым, но при этом его проще сломать. Таким способом обрабатывают элементы конструкций, которым предстоит испытывать преимущественно статичные нагрузки. - Нормализация.

При проведении нормализации металл после нагрева остужают на открытом воздухе. В результате обработки он остается твердым, но становится мелкозернистым. У материала повышается показатель ковкости, его проще резать. - Старение.

Суть процедуры заключается в том, чтобы искусственным образом в заданные сроки придать металлу те свойства, которые он приобретает в процессе естественного длительного старения. Эффект достигается за счет фазовых превращений в металлической массе.

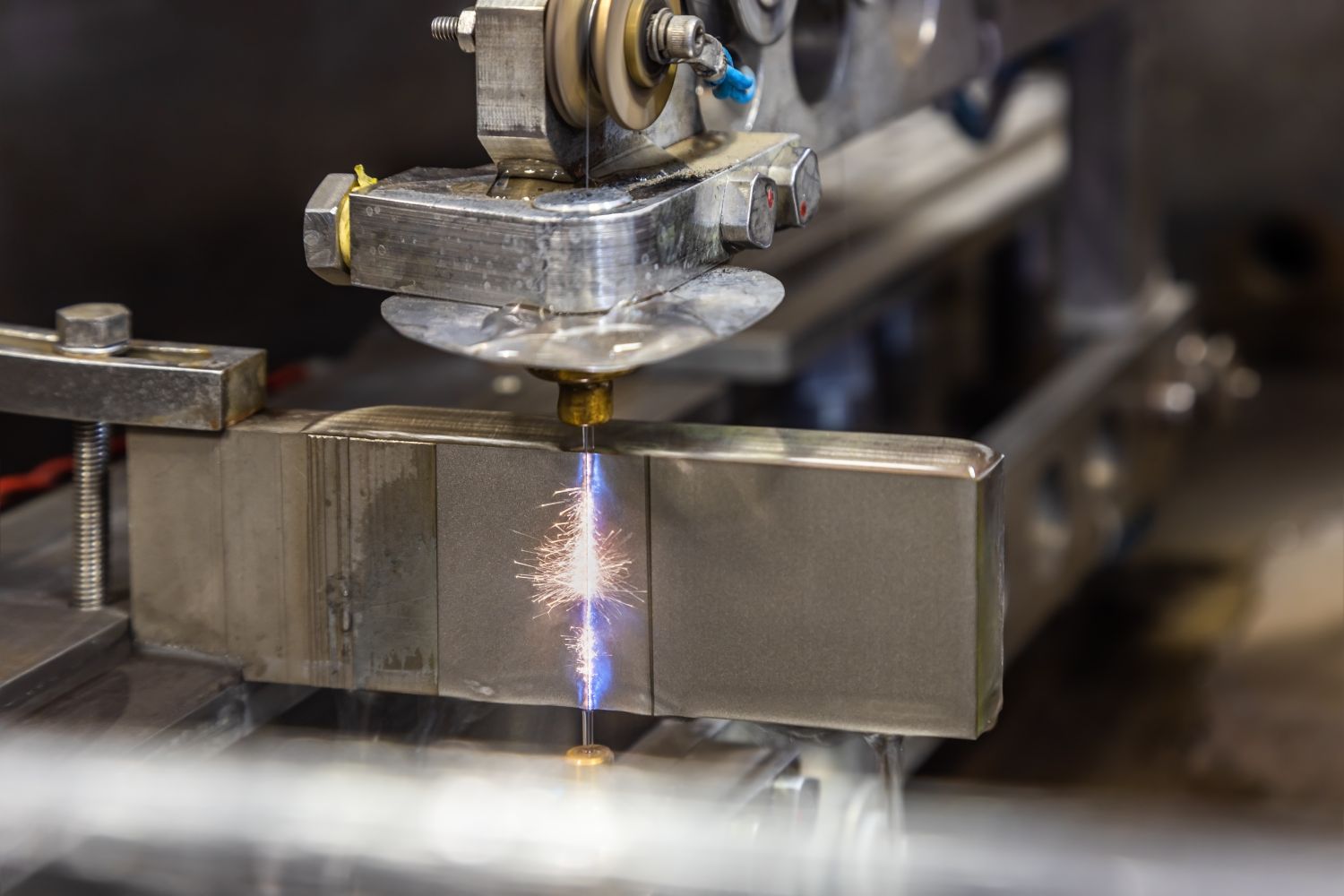

Электрообработка

Обработка металла электричеством в большинстве случаев предполагает воздействие на него током высокой интенсивности. Воздействие оказывают в конкретных местах заготовки, где требуется частично разрушить материал. Однако также допускается воздействие звуковыми колебаниями. Таким образом, выделяют два способа электрообработки металлов:

- Обработка электродом.

Суть процесса состоит в том, что электрод, находящийся под напряжением, подводят к нужному участку заготовки. Между ними заливают специальное масло. Возникает искра, которая вызывает плавление и разбрызгивание металла, а масло улавливает эти частицы. - Обработка ультразвуком.

Используется, когда нужно обработать нержавеющую сталь или драгоценный металл. Ультразвук стимулирует в металле возникновение колебаний, частота которых превышает 20кГц. Когда наступает резонанс, поверхностный слой частично разрушается в определенных точках.

Электрическое воздействие применяют, когда требуется обработать твердый сплав. С помощью электрообработки делают отверстия в заготовках. Также с помощью электричества можно заточить инструмент.

Химобработка

Химическая обработка применяется на предприятиях, где есть возможность использовать высокую температуру и агрессивную среду: жидкую, твердую или газообразную. В ходе химобработки изменяются физико-химические свойства поверхности металла.

Химическая обработка бывает нескольких видов:

- Цементирование (цементация).

В ходе обработки металл насыщают углеродом, что делает его поверхность очень твердой при сохранении внутренней мягкости. - Азотирование.

В этом случае поверхность металла насыщают азотом, благодаря чему она лучше противостоит износу и коррозионным процессам. - Алитирование.

Металл насыщается алюминием и становится более устойчивым к воздействию агрессивных газов. - Борирование.

Металл обогащают бором и тем самым делают его более устойчивым к износу и кислотным средам. - Хромирование.

Добавление в металл хрома повышает стойкость будущего изделия к коррозии и износу.

Как видим, в результате химобработки металл становится более устойчивым к коррозии, лучше противостоит износу и в большинстве случаев становится прочнее. Поскольку химические реакции между металлами протекают быстро, химическую обработку удобно использовать при массовом производстве.

Обработка под давлением

Обработка давлением позволяет изменить форму заготовки по нужным параметрам, но при этом не разрушает металлическую основу. Выделяют два вида такой металлообработки:

- Ковка.

В процессе обработки заготовку фиксируют на твердой поверхности и формуют ее с помощью молота. - Штамповка.

Заготовка для штампования должна представлять собой металлический лист. Ее помещают между двух прессов, которые называются матрицей и пуансоном. Далее они сдвигаются под давлением, за счет чего происходит формовка листа.

Штамповка также бывает горячей: в этом случае лист металла предварительно нагревают, пока он не сделается пластичным. Также в процессе штампования могут применять гибку металла, осаживание или вытягивание.

Методом штамповки изготавливают металлические корпуса бытовых приборов, бензобаки, диски для колес и другие изделия. Ковку применяют в создании деталей машин и прочей техники, транспортных средств, инструментов, а также для производства различных декоративных элементов.

Сварка

Сваривание — это способ соединения двух деталей в одну нераздельную с помощью нагревания. Части, которые необходимо соединить между собой, нагревают до температуры, при которой плавится их кромка. Это можно сделать при помощи лазера, электрической дуги, давления и даже ультразвука. В зависимости от способа нагревания сварка бывает:

- Электрическая, или дуговая — самая популярная разновидность.

Кромки деталей, которые необходимо соединить, нагревают электрической дугой на сварочном аппарате с применением обсыпных электродов. Также могут применять сварочную проволоку в инертном газе. Электросварка бывает точечной (детали привариваются друг к другу в конкретной точке) и роликовой (детали соединяются сварным швом). - Газовая.

При использовании этого метода кромки свариваемых деталей нагревают пламенем, которое дает смесь горючих газов с кислородом. Для этого применяют газовую горелку. - Химическая.

В этом случае провоцируется химическая реакция между поверхностями свариваемых деталей. Для возникновения реакции могут применять дополнительный — присадочный — материал. В результате кромки металлов нагреваются от тепла, которое выделяется в процессе реакции.

Литье

Литейное производство — древнейший способ металлообработки, существовавший еще до нашей эры. Суть обработки заключается в заливке в формы расплавленного металла, который затем остывает до атмосферной температуры и приобретает контуры используемой формы. Полученную таким образом деталь называют отливкой.

Литье используют как для единичного производства, так и для массового. Исконно металл отливали с помощью песчаных форм, но в наше время применяют более совершенные технологии. Как правило, это оболочковые формы из кварцевого песка и термореактивной смолы, пресс-формы из парафина с добавлением легкоплавких металлов, кокили из металлических сплавов.

В большинстве случаев литью подвергают сталь и чугун. Чистые металлы не отливают, поскольку это дорого и неэффективно. К железоуглеродным сплавам могут добавлять разные металлы для изменения их цвета, либо неметаллы — серу, фосфор, для повышения прочности и улучшения эксплуатационных показателей.

Новейшие разработки в области металлообработки

Технический прогресс затрагивает все сферы деятельности человека и ощутимо влияет на развитие промышленности. Металлургическая отрасль в целом и металлообрабатывающая в частности могут похвастаться большим количеством новейших технологий. Самые актуальные:

- Плазменная резка — наиболее востребованный способ резки металлов, который позволяет делать резы большой толщины и дает высокую точность повторения. Обработка осуществляется струей газа, которая на высокой скорости выдувает электрическую дугу.

- Лазерная сварка — сваривание деталей сфокусированным лазером. Может применяться для обработки деталей очень мелкого размера, в том числе в инертной среде и в безвоздушном пространстве.

- Электроэрозия — обработка разрядами электрического тока. Металлическую заготовку и специальный инструмент из теплопроводящего металла присоединяют к источнику электроэнергии и дают продолжительные разряды.

- Обработка биметаллов — технология соединения двух металлов, в результате чего создается третий, обладающий характеристиками обоих первичных компонентов.

- Ультразвуковая обработка — это способ обработки металлов звуковыми колебаниями, то есть попеременным сжатием и разрежением частиц воздуха. Ультразвуковые станки применяют в случаях, когда нужно делать отверстия в очень хрупком металле.

Кроме перечисленных технологий, можно отметить обработку волоконным лазером. Волоконный станок отличается меньшими габаритами, но обеспечивает большую эффективность, чем обычный лазерный станок. Волоконный лазер устойчив к высоким температурам и вибрациям, используется для сварки и резки металлов, а также для гравировки.

Популярность в металлообрабатывающей отрасли набирают и нанотехнологии. Их применение позволяет улучшать функциональные свойства металлов и повышать точность их обработки.

Сфера металлообработки стремительно развивается и движется в сторону большей автоматизации, роботизации и цифровизации. Уделяется больше внимания оптимизации производственных процессов. Ожидается, что в будущем точность обработки станет еще выше, а вред, который металлургическое производство оказывает на экологию, будет существенно снижен.

Интересное:

Все новости:

Публикация компании

Достижения

Профиль

Социальные сети